La eficiencia de junta es un factor requerido en las ecuaciones de los cálculos de cabezas y cuerpo cilíndrico. Este es un factor de seguridad proporcional para definir qué tan similar es una unión soldada con respecto al material original.

Sin realizar ningún tipo de inspección se puede asumir que la junta soldada es más débil que el material alrededor de ella debido a posibles defectos cómo porosidades o inclusiones de escoria. Para compensar esta posible reducción en resistencia, al factor de eficiencia dentro de las ecuaciones se le asigna un valor que resulta en el incremento del espesor del cuerpo y cabezas.

En teoría, los soldadores calificados están en capacidad de realizar una soldadura que conserve el 100% (E=1.00) de la resistencia del material base. Pero si en la práctica no se realizan pruebas, la resistencia permitida para una junta de producción será de solo el 70% (E=0.70) de su capacidad.

Para algunas condiciones, cómo lo es la de servicio letal, el Código ASME VIII Div.1 exige que el diseñador especifique radiografía completa. Cuando no existe este requisito, se puede especificar la radiografía con el fin de reducir el espesor de lámina requerido en cuerpo y cabezas. Se tiene que sopesar el costo del material, soldadura y tiempo de fabricación contra los costos de inspección para determinar la mejor relación costo-beneficio.

Vamos a ilustrar una comparación entre los diferentes requisitos según UG 116. También hay que tener en cuenta los requisitos de UW-12(d) por lo que aún considerando en nuestro caso una cabeza preformada sin costuras, vamos a considerar una junta imaginaria para reducir la eficiencia de la cabeza de acuerdo a la inspección de juntas en el tanque.

RT-4

Según ASME VIII Div.1;

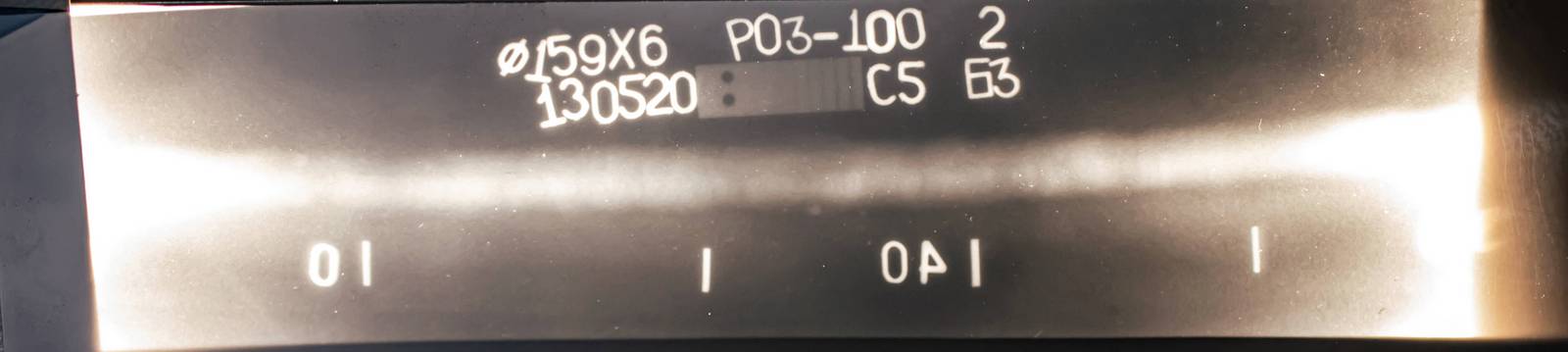

UG 116(e) Cuando se ha realizado inspección radiográfica o por ultrasonido en un recipiente a presión de acuerdo a las reglas de UW-11, la identificación a aplicar de acuerdo a la estampa de certificación deben ser cómo sigue: (...)

UG 116(e)(4) “RT 4” cuando sólo parte de la totalidad del recipiente a presión satisface los requisitos de UW-11(a) o cuando ninguna de las marcas “RT 1”, “RT 2”, o “RT 3” son aplicables. El alcance de la radiografía y las eficiencias de juntas aplicables deben estar anotadas en el Data Report del Fabricante.

El esfuerzo circunferencial es el dominante en el diseño de un cilindro, hacer radiografía puntual en las costuras longitudinales es la mejor forma de mejorar la eficiencia de junta de la pieza y por lo tanto reducir el espesor de material con el mínimo de inspecciones.

Cuando se específica este tipo de inspección por UW-52, se necesita de por lo menos una toma cada 15 metros del mismo tipo de junta soldada, previendo que el trabajo de cada soldador involucrado sea representado. Solo una toma podría cubrir todas las juntas tipo 1 de un recipiente a presión si la longitud total de soldadura no suma más de 15 metros y fué realizada por un solo soldador. Esta inspección incrementa la eficiencia de junta longitudinal de 0.70 a 0.85 y reduce el espesor de material.

La junta imaginaria de la cabeza permanece en 0.85 de acuerdo a UW-12(d)

RT-3

Según ASME VIII Div.1;

UG 116(e)(3) “RT 3” cuando la totalidad del recipiente a presión cumple con los requisitos de radiografía parcial/puntual de UW-11(b);

RT-3 incrementa la muestra de radiografía en las juntas longitudinales y circunferenciales del recipiente a presión. No hay valor añadido por las radiografías tomadas en las juntas circunferenciales ya que son las longitudinales las que dominan el espesor de diseño y RT-4 ya incrementó esa eficiencia a 0.85.

La junta imaginaria de la cabeza permanece en 0.85 de acuerdo a UW-12(d)

RT-2

Según ASME VIII Div.1;

UG 116(e)(2) “RT 2” cuando la totalidad del recipiente a presión cumple con los requisitos de UW-11(a)(5) y cuando los requisitos de radiografía puntual/parcial de UW-11(a)(5)(-b) han sido aplicados (...)

RT-2 es usada para reducir el espesor de las cabezas sin costura y el cilindro. Todas las juntas longitudinales son radiografiadas al 100% para aprovechar esta posibilidad de la norma. Hay que tener en cuenta que en esta opción las tomas puntuales realizadas a las juntas circunferenciales no representan una mejora en la eficiencia de la junta, por lo que la eficiencia en las uniones circunferenciales se mantiene en 0.70.

Se cumplen las reglas de UW-12(d) y la eficiencia de la junta imaginaria en la cabeza sube a 1.00 (100%)

RT-1

Según ASME VIII Div.1;

UG 116(e)(1) “RT 1” cuando todas las juntas a tope sometidas a presión, diferentes a las juntas a tope de categoría B y C asociadas a boquillas y cámaras comunicantes que no excedan NPS 10 (DN 250) o tengan 1-1/8” (29 mm) de espesor de pared [excepto cuando es requerido por UHT-57(a)], satisfagan los requisitos de radiografía completa de UW-11(a) en la totalidad de su longitud (...)

En este caso todas las juntas (circunferenciales y longitudinales) han sido examinadas en su totalidad. La eficiencia de junta es 1.00 (100%). En esta opción encontramos la inspección más exhaustiva, tal cómo es obligatorio para recipientes a presión de uso letal.